Fundición

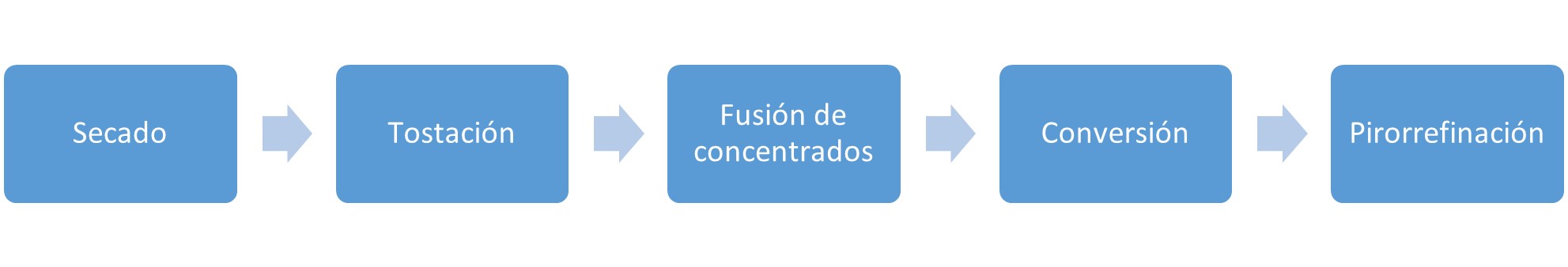

El proceso de fundición considera principalmente 5 subprocesos como se describen a continuación:

El proceso pirometalúrgico considera estas 5 etapas consecutivas que permiten incrementar progresivamente la ley o contenido de cobre del material sometido al proceso, desde el 30 a 40% inicial en el concentrado, hasta el 99,5% presente en el ánodo de cobre resultante de todo el proceso de fundición.

Secado

Descripción

Este proceso tiene el propósito de deshumidificar el concentrado procedente de la etapa de concentración, permitiendo alcanzar niveles de humedad que pueden ir de un 8 a un 10%, esto cuando se trata de un secado parcial, o alcanzar niveles de humedad del 0,1 a 0,3% cuando corresponde a un secado total. El objetivo final de este proceso consiste en reducir los costos de transporte, mejorar el carguío y operación de los hornos de fusión y mejorar el balance térmico de la operación de fundición (Riveros, Fundamentos de Metalurgia Extractiva, 2010).

Por lo general, existen líneas de secado por cada equipo de fusión, las que cuentan con secadores abastecidos térmicamente con vapor de agua cuya temperatura puede bordear los 180°C, y el cual proviene generalmente de calderas de recuperación de calor de los gases generados en la fundición. Los vahos producidos por este proceso y que arrastran partículas de polvo, pasan por un filtro de mangas en donde se recuperan las partículas sólidas, las que se dirigen a la tolva de almacenamiento de concentrado seco. Por otra parte, los vahos limpios son liberados a la atmósfera. Por último, el vapor condensado se dirige a un estanque recuperador de condensados para su posterior reutilización.

Caracterización Energética

Los consumos de energía en el proceso de secado tienen relación con los tipos de secadores que forman parte del proceso, los cuales pueden ser:

- Secador giratorio de calor directo: son aplicables a materiales en formas granulares que no son sensibles al calor y no son afectados por el contacto directo con gases de combustión. La transferencia de calor es principalmente por convección. Permite un secado rápido, pero posee gran requerimiento de espacio y mayores requerimientos de mantención.

- Secador giratorio de calor indirecto: son aplicables a materiales sensibles al calor y son afectados por el contacto directo con gases de combustión. El material entra en contacto solo con la superficie caliente del cilindro que es calentada externamente con gases de combustión o vapor. La transferencia de calor se realiza principalmente por conducción. Posee un costo de operación y mantención menor al utilizar vapor y en especial con recuperación de calor de los hornos de fundición.

- Secador de Lecho fluidizado: es un método muy eficaz de secado de partículas sólidas. La superficie de cada partícula individual es expuesta para su secado al suspenderla en el flujo de aire, lo que resulta en una mejor transferencia de calor y en un menor tiempo de secado. La temperatura homogénea del producto y el secado uniforme del producto se logran a través de la continua y minuciosa mezcla y control del aire de secado de entrada y de salida. Consideran un consumo de combustible menor que el secador de calor directo, generalmente petróleo 6.

En general, estos equipos forman parte de una línea de fundición específica que forma parte de una tecnología definida, las cuales se presentan a continuación junto con el consumo específico asociado al proceso de secado, diferenciando entre electricidad y combustible. De esta tabla se puede apreciar que en general, la principal fuente energética corresponde a combustibles, cuyo nivel de consumo por tonelada de cátodo de cobre varía entre 300 y 500 kWh.

Tabla 7. Consumo energético en kWh por tonelada neta de cátodo de cobre. Fuente: (U.S. Department of Energy, 1980)

Tostación

Descripción

Proceso que corresponde a una etapa previa de preparación de los procesos de fusión y conversión, y en el cual se lleva a cabo una oxidación parcial de los sulfuros de concentrados y la eliminación parcial de azufre de éste, a una temperatura de trabajo que oscila entre los 500°C a 800°C.

La tostación parcial del concentrado es actualmente una etapa adicional, que históricamente ha ido perdiendo relevancia en su forma tradicional, pero que con el advenimiento de los reactores de lecho fluidizado ha sido considerada para algunos tratamientos específicos como una forma de aumentar la capacidad en el proceso de fusión.

Caracterización Energética

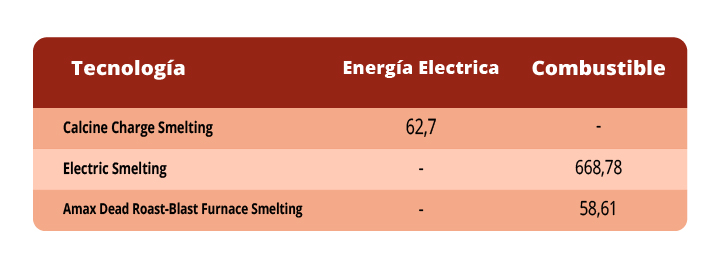

Al proceso de tostación se le asocia el consumo de electricidad como de combustibles, los cuales poseen un nivel de consumo que varía en función de la tecnología que se aplique. Para la tecnología convencional “Calcine Charge Smelting” el consumo eléctrico corresponde a 62,7 kWh por tonelada de cátodo de cobre; respecto a las tecnologías “Electric Smelting” y “Amax Dead-Roast Blast Furnace Smelting”, el consumo energético respectivamente corresponde a 668,78 kWh y 58,61 kWh por tonelada de cátodo de cobre. Esta información se representa en la tabla a continuación.

Tabla 8. Consumo energético en kWh por tonelada neta de cátodo de cobre. Fuente: (U.S. Department of Energy, 1980)

Respecto a los equipos implementados en este proceso, estos corresponden a hornos de secado, compresores, equipamiento de transporte, entre otros.

Fusión de concentrados

Descripción

El propósito de la fusión es aumentar la concentración del concentrado de cobre proveniente de los procesos previos, y en cuya ejecución es posible distinguir dos fases: la primera es la fase rica en cobre, que corresponde a una fase líquida de sulfuros reconocida como eje de alta ley o mata; y la segunda es una fase líquida oxidada reconocida como escoria, y cuyo nivel de cobre debiese ser lo más bajo posible.

Este proceso por lo general ocurre a una temperatura que bordea los 1.200°C, y se lleva a cabo mediante tres metodologías principales (Comisión Chilena del Cobre, 2015):

- Calentamiento directo: proceso de fusión llevado a cabo generalmente en hornos de reverbero, donde se realiza la fusión del concentrado mediante la combustión de hidrocarburos.

- Fusión en baño: proceso que se caracteriza por aprovechar la energía resultante de las reacciones de oxidación que ocurren dentro del reactor de fusión.

- Fusión Flash: proceso que se fundamenta en la combustión del concentrado con aire, aire enriquecido u oxígeno en suspensión, donde el calor resultante de las reacciones exotérmicas abastece térmicamente al proceso.

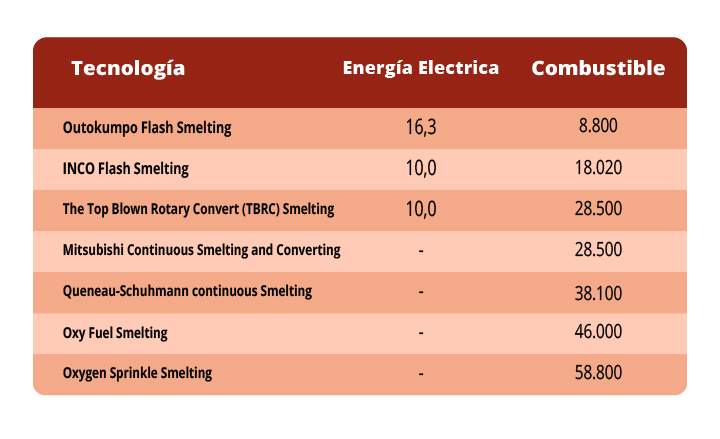

Caracterización Energética

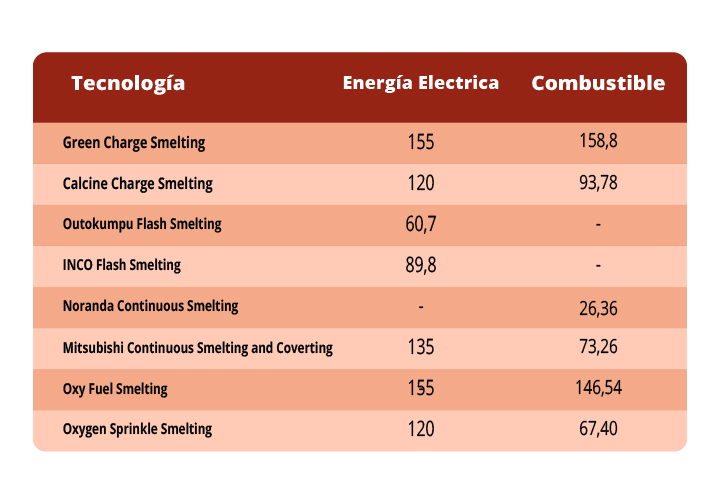

El proceso de fusión de concentrados tiene un importante consumo energético asociado al uso de combustibles, tal como se puede apreciar en la tabla siguiente. El nivel de consumo varía en función de cada línea tecnológica, pudiendo ir de un valor cercano a los 400 kWh por tonelada de cátodo de cobre, a sobrepasar los 7.000 kWh por tonelada de cátodo de cobre. Asimismo, se aprecia el consumo asociado al uso de electricidad, cuyo nivel de consumo es menor, variando entre los 60 kWh y 150 kWh por tonelada de cátodo de cobre.

Tabla 9. Consumo energético en kWh por tonelada neta de cátodo de cobre. Fuente: (U.S. Department of Energy, 1980)

Conversión

Descripción

El proceso de conversión de eje de alta ley o mata tiene por propósito eliminar hierro, azufre, y otras impurezas presentes en él, para de esta forma producir cobre metálico “blíster”, cuyo nivel de pureza es del orden del 98,5-99,5% de cobre (Riveros, Pirometalurgia, 2009). Para esto, se requiere oxidar la mata, entre los 1.150 y 1.250°C, mediante el soplado con aire o aire enriquecido, propiciando una escorificación del hierro y una volatilización del azufre como SO2. En este punto es importante señalar que las reacciones que se llevan a cabo son de carácter exotérmico, permitiendo el desarrollo de un proceso autógeno.

Este proceso puede llevarse a cabo bajo una metodología discontinua o continua. Respecto a la conversión discontinua, esta se basa en una conversión llevada a cabo en distintas cargas, las cuales tienen una secuencia a seguir. En este caso destaca el convertidor Pierce-Smith (CPS). En cuanto a la conversión continua, esta se basa en el ingreso ininterrumpido de mata de cobre y un sangrado continuo de cobre blíster. Para este tipo de procedimiento, destaca la tecnología de conversión flash y Mitsubishi.

Caracterización Energética

En el proceso de conversión, el cual se lleva a cabo mediante hornos que trabajan a temperaturas que oscilan entre los 1.150°C y los 1.250°C, el consumo energético atribuible al uso de combustible varía entre 70 y 160 kWh por tonelada de cátodo de cobre para las tecnologías señaladas en la tabla a continuación. Por otra parte, en este proceso también se emplea la energía eléctrica, cuyo nivel de consumo varía dentro del rango de los 60 y 155 kWh para las tecnologías señaladas.

Tabla 10. Consumo energético en kWh por tonelada neta de cátodo de cobre. Fuente: (U.S. Department of Energy, 1980)

Pirorrefinación

Descripción

Luego del proceso de conversión, el cobre blíster aún contiene impurezas y materiales valiosos tales como oro, plata, arsénico, antimonio, bismuto y hierro, debiendo ser refinado en los hornos anódicos. Este proceso consiste en la refinación cíclica, y se compone por las etapas de llenado, oxidación, escoriado, reducción y vaciado. Cada horno opera de forma secuencial en base a las cinco etapas mencionadas.

Una vez completada la carga del horno, inicia la etapa de oxidación mediante la inyección de aire enriquecido de oxígeno, llevando a cabo la remoción de sulfuros contenidos en el cobre blíster. Asimismo, se lleva a cabo la remoción de otras impurezas contenidos en el baño fundido. Posterior a este proceso de limpieza, inicia el proceso de reducción del nivel de oxígeno presente en el cobre resultante de las etapas previas. Como producto se obtiene cobre anódico con un contenido de cobre de un 99,6%. Posteriormente, el cobre es enviado a la rueda de moldeo.

Caracterización Energética

El proceso de pirorrefinación, el cual se lleva a cabo en hornos anódicos del tipo basculantes o del tipo lecho empacado, se caracteriza por tener un consumo energético atribuible fundamentalmente al uso de combustible, cuyo nivel de consumo puede acercarse a los 300 kWh por tonelada de cátodo de cobre. Asimismo, para este proceso se emplea energía eléctrica, cuyo nivel de consumo puede ser del orden de los 30 kWh por tonelada de cátodo de cobre. Cabe señalar que estos niveles de consumo son de carácter orientativo, y no corresponden necesariamente a valores representativos.

El otro equipamiento empleado dentro de esta etapa corresponde a la rueda de moldeo, la cual opera en base a energía eléctrica.