Conminución Óxidos

La acción de reducir el tamaño de los minerales permitiendo liberar las especies valiosas contenidas en ellos es lo que se conoce como conminución.

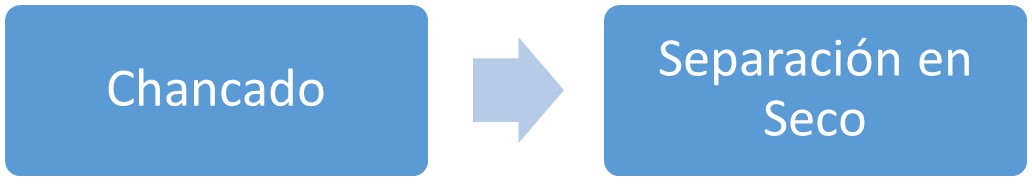

En hidrometalurgia, la conminución tiene principalmente dos subetapas, que corresponden al chancado y la clasificación en seco, tal como lo indica el siguiente diagrama.

Chancado

Descripción

El proceso de chancado corresponde a un proceso de conminución realizado en seco, cuyo fin es reducir el tamaño de los fragmentos de rocas provenientes de la mina cuya granulometría es variada. Para este proceso se emplean chancadores, que corresponden a equipos mecánico-eléctricos que a través de movimientos de atrición[1] trituran la roca. El correcto funcionamiento de dichos equipos se relaciona directamente con el tamaño final de las partículas, existiendo un punto óptimo en el cual tales equipos maximizan su eficiencia. Esto, implica que una vez que se ha superado ese punto, el trabajo realizado es menor respecto a la energía consumida.

Por lo general, el proceso de chancado se realiza en etapas, iniciando con el chancado primario, y pasando por el secundario y terciario. Incluso, en algunos casos, se considera un chancado cuaternario.

La selección de los equipos y sus respectivos tamaños dependerá fundamentalmente de las características físicas y geológicas del material tronado (volumen y tonelaje, tamaños de alimentación y salida, dureza, tenacidad, abrasividad, humedad de la roca, entre otros), y de las necesidades granulométricas de la siguiente operación productiva (Rojas, 2009).

Es de importancia seleccionar y operar adecuadamente un chancador ya que dicho proceso se caracteriza por requerir un elevado consumo energético, lo cual puede generar un alto impacto económico en la cadena productiva.

[1] Abrasión de partículas entre sí por medio de la agitación. Fuente: (Jack de la Vergne, 2012)

Ilustración 10. Chancador primario giratorio. Fuente: (Minera Cerro Verde, s.f.).

Caracterización Energética

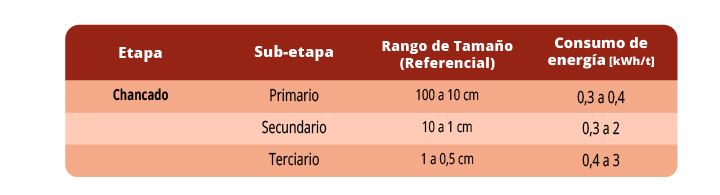

Los procesos de conminución corresponden a uno de los procesos con mayor consumo de energía eléctrica, representando en algunos casos cerca del 70% del gasto energético de una planta minera de una planta minera, magnitud que puede verse incrementada cuando se pretende llegar a tamaños de partículas más finos. La siguiente tabla muestra los consumos de energía esperados por tonelada de alimentación según sub etapa de chancado (Navarro, s.f.).

Tabla 4. Consumo de energía por sub etapas de chancado. Fuente: (Navarro, s.f.).

Los consumos de energía asociados a este proceso tienen relación con los motores de grandes dimensiones que forman parte de los diferentes tipos de chancadores, motores cuya potencia pueden ir desde los 180 kW a los 1.200 kW (Jeswiet & Szekeres, 2016).

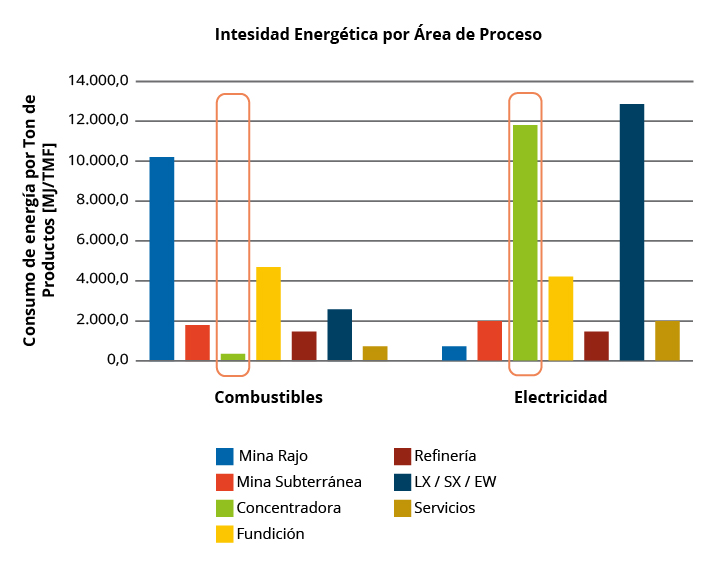

En la siguiente ilustración, se presenta el consumo energético del asociado a la etapa global de Concentración, la cual considera los procesos de chancado y molienda, entre otros. En esta es posible apreciar la elevada intensidad energética asociada a la etapa de Concentración respecto a los demás procesos, atribuyéndose casi completamente dicho consumo a la energía eléctrica.

Ilustración 11. Consumo energético en MJ por tonelada métrica de cobre fino TMF. Para el caso del proceso asociado a la Concentradora, el consumo energético se encuentra en MJ por tonelada métrica de cobre fino en concentrado. Fuente: en base a (Cochilco, 2020).

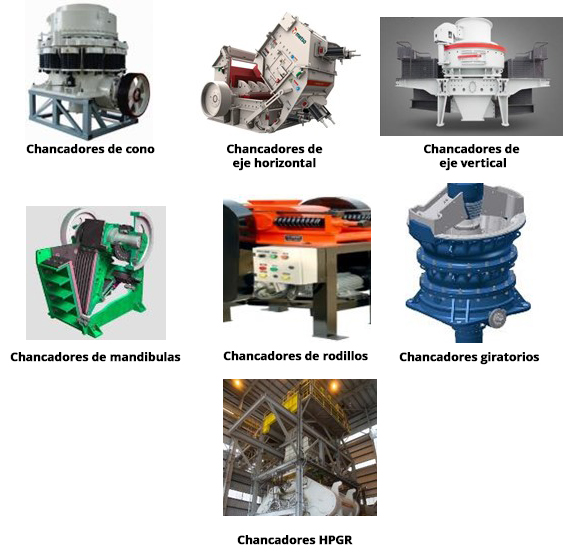

En cuanto a la tipología de chancadores, estos se pueden resumir en los siguientes (Navarro, s.f.), (Balasubramanian):

- Chancadores de compresión:

- De mandíbula (razón de reducción 3-5)

- Giratorio (razón de reducción 4-7)

- De cono (razón de reducción 3-5)

- De rodillo

- Chancadores de impacto de eje horizontal (razón de reducción 10-25)

- Chancadores de impacto eje vertical (razón de reducción 6-8)

- De rodillo de alta presión – High Pressure Grinding Rolls (HPGR) (razón de reducción 2-5)

Separación en Seco

Descripción

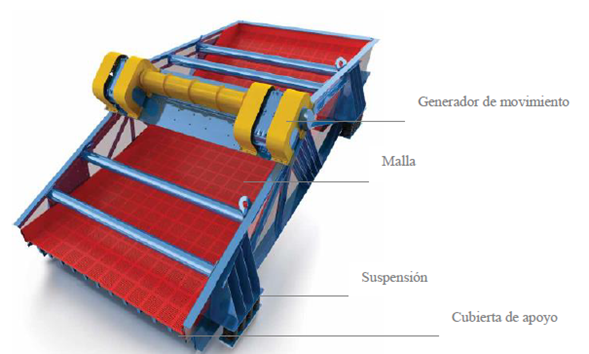

Como parte de la etapa de conminución es usual encontrarse con el uso de harneros, con los cuales es posible controlar el tamaño de los fragmentos mediante la separación del mineral de alimentación en fracciones homogéneas de tamaño. De este modo, el material fino puede pasar a la siguiente etapa, mientras los tamaños más gruesos pueden volver a ser chancados (Portal Minero, Manual General de Minería y Metalurgia, 2006).

A modo general, un harnero consiste en una superficie con una multiplicidad de aberturas de una cierta dimensión, y la cual retiene selectivamente las partículas cuyo tamaño es mayor al de dichas aberturas, dejando pasar únicamente a las partículas de menor tamaño.

Las variables que se deben tener en cuenta para un funcionamiento eficiente de un harnero son la siguientes:

- Velocidad de alimentación

- Tipo de movimiento del harnero y pendiente

- Humedad del material

- Tipo de superficie de harneado, área y forma de aberturas

- Porcentaje del área abierta

- Tipo de material a tratar (analizar dureza, forma de partículas, peso específico)

La importancia de este proceso radica en el aumento de capacidad del equipo chancador, en evitar dificultades que provocan los finos (atascos), y en la reducción del consumo de energía (Rojas, 2009).

Ilustración 12. Harnero vibratorio en funcionamiento. Fuente: (McLanahan, s.f.).

Caracterización Energética

En minería, la tecnología usualmente empleada en el proceso de separación en seco corresponde a la tecnología de harneros vibratorios, los que se caracterizan por tener un sistema de accionamiento cuyo propósito consiste en estratificar el material que llega a la malla y transportar el material sobre la superficie de ésta hacia el punto de descarga.

En general, el movimiento de los harneros vibratorios se produce mediante un mecanismo basado en contrapesos o ejes excéntricos accionados por un motor eléctrico, ya sea con acople directo o con un sistema de transmisión de potencia (Rivet, 2006). La mayoría de los generadores de movimiento permiten ajustar la amplitud y frecuencia del harnero con el propósito de trabajar bajo los parámetros operacionales requeridos.

En cuanto a la potencia eléctrica con las cuales operan estos equipos, estas pueden ir desde los 10 kW, y superar los 60 kW (Mackorn).

Ilustración 13. Harnero vibratorio tipo banana. Fuente: (Sandoval, 2015)

Ilustración 14. Harnero vibratorio horizontal. Fuente: (Salas Hnos Ltda).